文/王新喜

OPPO Find X发布之后,其正反两面均无任何打孔、颇具未来感的极致一体化全面屏设计引发了网友的广泛持续的热议与探讨。

在高达93.8%的超高屏占比背后,实则是对过去智能手机的形态的一种突破,从这个角度来看,国产手机产品在探索设计无人区背后所隐藏的科技力也在逐渐彰显。

我们知道,OPPO为了提高屏占比、确保机身设计一体化外观设计,OPPO Find X首创了双轨潜望结构,把前置摄像头,后置摄像头,3D结构光以及其他的传感器都隐藏在了可伸缩的中框当中,达成了一个无刘海的机身正面和没有镜头凸起的手机背面,正反两面均无打孔手机形态。

但这种具备沉浸式视觉形态的突破式手机设计视觉设计改变,对整个手机产业链均带来了巨大的挑战与难度。

创新背后,双轨潜望结构面临的巨大的制造难题

OPPO Find X在双轨潜望结构里面足足塞进了十几个主要元器件,包括泛光传感器、距离传感器、点阵光投射与接收器、摄像头、听筒,环境光感应器、高频天线等,平时隐藏在机身内部,在需要的时候瞬间升起,这让Find X的机身更具一体化机械结构的美感。

但为实现这种极致全面屏设计,Find X选用的双轨潜望结构其实带来了巨大的制造难题,以及随之而来的整机内部堆叠的挑战。

在笔者看来,双轨潜望是机械设计新的突破,也是智能手机史上全新的结构——需要通过电动马达来完成升降过程,也提出了全新的难题——天线的性能、电池的容量、听筒的效果与性能等不能妥协,需要确保升降的速度体验、平稳性,以及可靠性,这是一个极度依赖技术研发的大工程。

基于OPPO的工厂一行,笔者对OPPO Find X的创新过程有了另一番认识。

如此大胆激进的设计,质疑的声音难免。因此业内对这种设计首先质疑的是机械结构耐用性、耗电性以及进尘状况如何?

而据OPPO官方给出的数据是,这项创新经过了超30万次测试,即便每天升降150次也可以稳稳用上5年。

在防尘方面,OPPO Find X双轨潜望结构对于内部防护的创新也颇具巧思,下方位置采用一整块的双面胶固定, 主板和下方的小板都有塑料的保护盖覆盖,不仅确保结构稳定,同时也起到了很好的防尘效果,据说OPPO Find X经过长达16小时的防尘测试,可以做到完全避免日常使用时手机进灰的干扰。

反复评估背后,只为一颗马达的平稳可靠

而OPPO双轨潜望结构的第一个挑战就是升降结构的方案设计和它的评估验证。据OPPO透露,升降结构最初有三个方案,OPPO内部也分别评估了电动式、手动式、滑动式的等多种解决方案。

由于双轨潜望结构(马达加螺纹丝杆方案)拥有可靠性强、占用空间较小、更能保证用户使用体验等特性,最终被采纳。

因为它的出发点是做一款前后简洁、像宝石一样美的产品,而这种升降结构技术的好处在于可以把前后置摄像头挑起来,可以做双面屏,能够完美实现其这种产品设想。

但问题又来了,OPPO工程师在设计之初并未考虑到产品成本和供应链的问题,而是基于产品美感设计的角度来做方案。而双轨潜望结构是达成美观重要的一环,其中马达是核心的组成部分。

要实现升降结构,确保现有形态不受影响,还得满足速度、平稳性、噪音以及可靠性等关键指标,因此敲定了马达加螺纹丝杆方案。

但过去马达厂商则很少涉足手机行业,对这种设计也抱有怀疑的心态。

据说OPPO也找了很多家,在寻找马达供应商过程中,经过筛选全球范围内仅有2家能符合Find X的升降结构要求。最终,选择的是一家来自日本知名的马达厂尼得科。不过难题又来了,该厂同样从未涉足过手机行业,此前大多是为医疗器械行业或精密仪器提供服务。

因此,OPPO为了确保马达调教的精准度、良品率和产能,工程师还需要长期驻场进行方案的磨合与马达的调校,以确保供应链的万无一失,在这种供应链的层层把关与磨合下,最终生产出了体积小噪音低的马达,再通过降低滑轨阻尼、柔化连接线等细节优化,实现了0.6秒即可快速升起的水平。

设计理念在此时变成了产品。与此同时,螺纹丝杆方案战胜了齿条方案,从而实现了Find X升降结构在更小的体积下,有更为可靠稳定的使用体验。

从0到1的升降实现之后,是从1到30万的测试

接下来的难题就是整机堆叠。因为有了升降结构的存在,使得它比起其它智能手机在架构设计上要复杂太多了,对Find X的主板面积,天线布局都产生了很大的影响,此外还有ID、天线,音频等多个模块的诉求。

为了实现这些设计之初的需求,OPPO曾经尝试了前后双屏、推拉等方案,但最终都被推翻,由于双轨潜望结构的滑动机构,OPPO工程师不得不在保证元器件性能的前提下,将面积压缩了11.2%。

OPPO双轨潜望结构本身是一个滑动结构,在压缩面积11.2%的情况下,元器件究竟该如何堆放?这几乎是需要从内到外对Find X各个元器件重新进行了设计,将主板、天线布局、电池、SIM卡进行全面的调整。

而OPPO给出的解决方案是,在保证元器件性能的前提下,需要选择体积小、全新设计过的高性能元器件,这意味着这款手机很多元器件其实是属于定制的。

也因为如此,OPPO需要去反复去验证、设计,打样、开模,不断的改进更换元件,为此OPPO将整个堆叠的过程的时间达到了常规机型堆叠时间的3到4倍。

OPPO这种设计最终目的显然是为了保证用户的体验的前提下,双轨潜望结构的升降,解锁、拍照等性能可靠性与平稳性,加之它的实用频率非常高,这个升降方案达到了30万次耐久性的要求。除了确定选择最可靠、空间小的结构外,也需要顶级厂商的配合磨合来完成全新思维的创新设计。

锲而不舍:如何解决升降结构的天线耐久性与轻薄化难题?

由于双轨潜望式结构对空间的占用,元器件布局需要进行不断的改进,这对OPPO Find X的升降结构上面的两个天线也造成了影响,这两根线的耐久性一定程度上决定了手机的信号质量。OPPO需要确保两个天线的RF连接线与上面十几个器件的双FPC的耐久性。

基于对RF连接线的耐久性的验证,OPPO通过持续不断的验证与完善,最终将整个模组的耐用性从几万次提升到了30万次,保证了用户的使用体验。另外Find X机身上的8根天线采用分布式设计,即使在复杂场景下也能够拥有领先的信号接收能力。

这些难点抹平之后,下一个挑战就是升降结构的轻薄化。在今天,智能手机的轻薄化是大趋势,这使得升降结构的前后玻璃盖板也给OPPO工程制造了麻烦。受限于机身厚度的影响,这两块玻璃盖板的厚度只能控制在0.3毫米,还要将0.3毫米的玻璃盖板进行热弯处理。

热弯玻璃的大致工艺是选择合适的厚度,然后再去热弯成形,热弯成形以后还要做抛光,并根据影像效果反复打磨,而在打磨和加工过程中,热弯可能都会使镜面发生破裂,其中的参数,包括温度、包括压力都要去调整。

据OPPO透露,供应商当时都表示做不了。而第一次做出来的时候几乎全是碎的,通过CNC、打磨、热弯等一系列工艺流程之后,有7~8成的打样都碎裂了。但OPPO当时成立了专案小组反复验证,最终将把0.3毫米的盖板玻璃达到量产状态良率。这其中的艰难与波折可想而知。

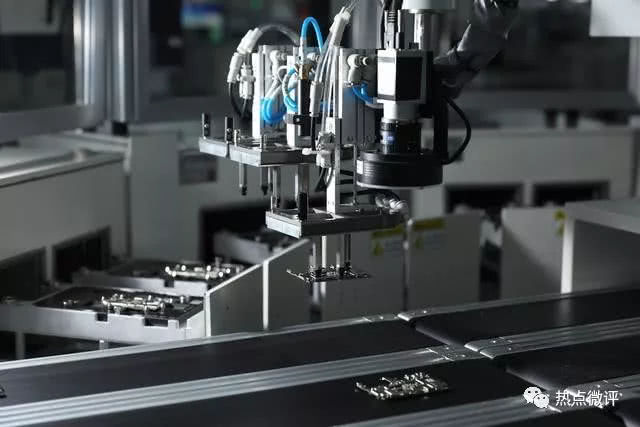

当然,还有最后一个难点在于组装,由于Find X内部的设计非常精密,这对产业线的组装也提出了更高的要求。

为此也因此变动了OPPO的生产线——引入了预生产的新流程,采用一条单独的产线将升降结构先行组装生产,然后再送入整机的组装线。正常的话,一条产业线大概60多个工人就可以组装完成,但是Find X那条产线一天可能得有120多个工人。

从做不了到最终量产,背后的启示与趋势

OPPO这些设计方案的落地,我们看到OPPO其实是在对产品高标准体验的坚守以至于对各个环节的层层把控达到了非常苛刻的程度。而且为了达成自身最初的设计理想,不仅成本去破除重重阻碍与难题,最终达成了目标。

当然,产品的出炉也惊艳了世人。OPPO的创新开路或许印证了,在验证过用户需求与未来趋势之后,敢于不惜成本、坚定的去走一条没人走的路,或许是国产手机未来差异化破局的关键。

OPPO对供应商本身也是提出了新的难题,因为这是全新的高要求的创新方案,是此前没有过的。比如马达厂商过去很少涉足手机行业。

而升降模块的前后盖板玻璃,0.3毫米的工艺,还要做热弯的处理,是此前从来没有过的,供应商一开始也是认为做不到,是拒绝的。

但如今OPPO将原本供应链不敢尝试不敢做的难题做到之后,供应商也因此迎来了一波新的机会,即随着全新的元器件产品与工艺标准被打磨出来,显然能更为从容应对下一轮智能手机的元器件的新标准与新趋势。

在OPPO这款手机之中,为了实现双轨潜望结构,倒逼着它自己做出了几大引导行业趋势的创新。其一是去掉刘海的真全面屏设计。

其二是器件的小型化与集成化。OPPO为了确保更大的屏幕,在有限的空间内装进更多元器件并且确保不牺牲用户体验与性能上的不妥协,均选用了创新度较高的小型化器材。

而它的标准要保证性能以及用户体验的前提下去选择一些小型化的器件来满足手机堆叠的形态。这或许推动未来智能手机内部空间重新设计,带动新的创新空间。

其三是将其他领域的元器件应用到手机,这或许也预示着一个趋势,智能手机未来基于差异化创新、以全新体验突破行业瓶颈的需要,也可能带动更多其他领域的零部件逐步应用到手机上。

结语:

OPPO Find X这次带来了让人眼前一亮的双轨潜望创新,达成了手机行业最高屏占比,也让OPPO赢得了不少鲜花与掌声,也让外界给其贴上了技术大厂的标签。

但在OPPO这种光鲜的外表下,背后对行业短板的突破、对产品体验与技术创意的攻坚与苛刻要求其实更值得推崇。我们观察Find X的出炉过程,更像是OPPO团队对无人区技术的一场探索,也是对创新锲而不舍的追逐精神的一个注脚。

而对于一个崇尚尊重技术的国度而言,技术与产品上的持续突破不仅可以带来国民感情的加分,也能在国内市场极大提升口碑与品牌溢价。

OPPO追求差异化的路径,或许会逼迫更多厂商把重心投入到产品与技术研发层面上,而当整个行业在屏占比设计与内部空间优化与软硬件融合能力等各种突破口做出创新,也可能带动一个新的拐点,商业模式与销量破局的路径往往也会因此随之而来。

本文来源:创业邦

本文来源:创业邦